La planification visuelle des opérations est un outil très utile pour partager des informations pertinentes avec tous les acteurs d’une organisation. Un tel partage des informations assure, que « tout le monde » à la même vision des objectifs, des priorités et des prochaines actions à réaliser.

Beaucoup d’ERP offrent la possibilité d’intégrer un MES (Manufacturing Execution System), qui est un outil informatique de suivi et de gestion de la performance des opérations. Ces outils ont l’avantage qu’ils sont basés sur les données du système ERP, mais l’expérience montre que de tels systèmes exigent une précision élevée des données, ce qui n’est pas toujours simple à obtenir.

Des panneaux de planification visuelle offrent une alternative intéressante à des MES, parce qu’ils permettent une gestion simple et efficace des opérations pour une fraction du prix d’un MES.

Planification d’atelier

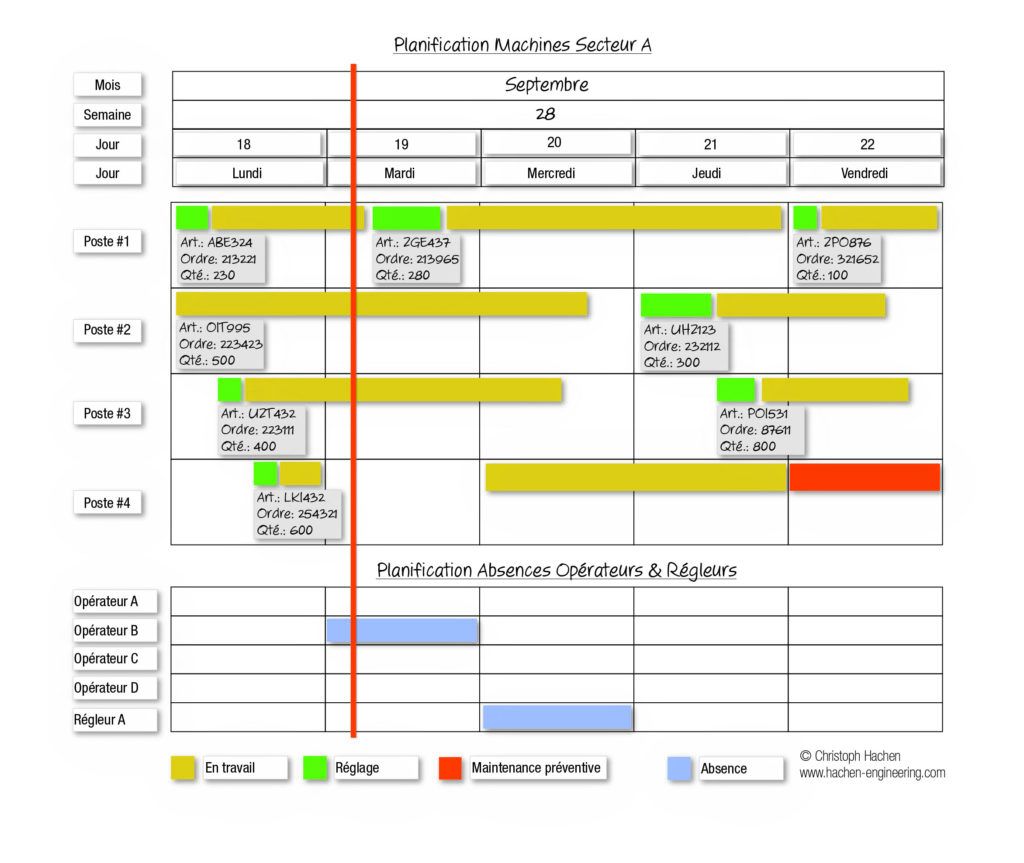

Le panneau de planification visuelle illustré sur la figure suivante est utilisé pour la planification d’un atelier de production. Typiquement, ces panneaux peuvent être réalisés à partir de panneaux métalliques et de symboles métalliques. Ses éléments sont les suivants :

- Axe de temps : L’axe de temps permet de suivre l’évolution des opérations en fonction de la bande rouge, qui représente l’état actuel. Il est important de choisir une unité de temps, qui n’augmente pas d’une manière significative la complexité de planification (unité typique = 1 jour ou 1 équipe) ;

- Planification des postes de travail : La planification des postes de travail devrait permettre de visualiser les tâches prévues pour les prochains jours (en fonction de l’unité de temps choisie). Si nécessaire, il est également utile d’inclure des tâches, qui nécessitent des compétences spécifiques (réglages, maintenance, etc.). D’une manière générale, toutes les tâches devraient être ajustées en fonction de l’évolution du temps et de leur état actuel ;

- Planification des employés : La planification des employés est utilisée principalement pour gérer des absences (actuelles et planifiées). Cette planification permet de vérifier facilement si la planification prévue est faisable avec les employés à disposition.

Un tel outil de gestion d’atelier devrait être utilisé au moins une fois par journée au début de la journée de travail pour aligner tous les acteurs sur les priorités et tâches à réaliser ainsi que pour décider des actions correctives.

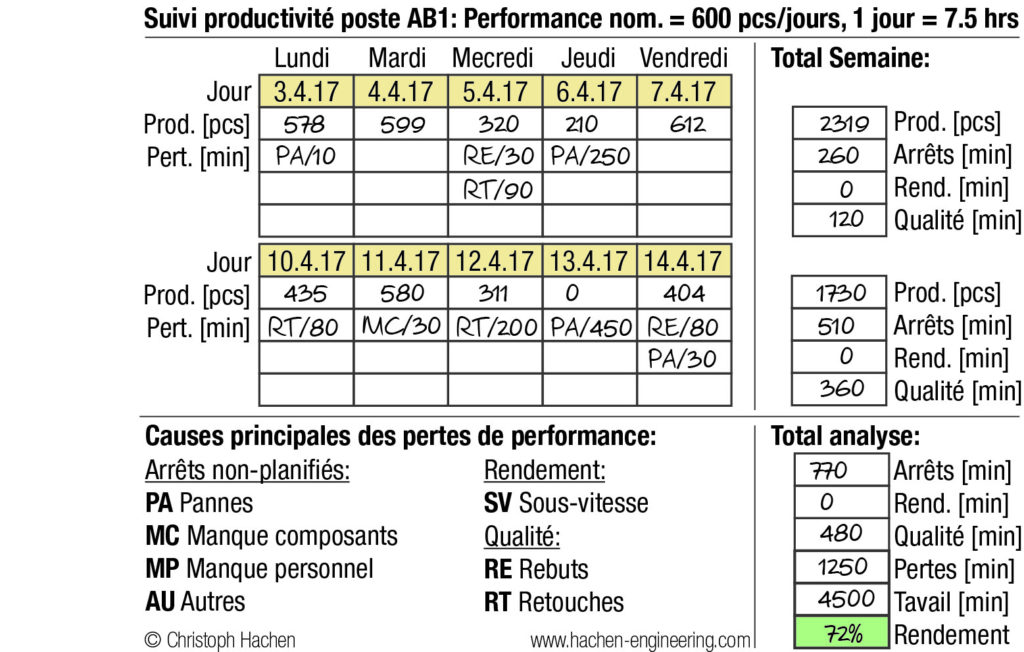

Suivi de performance

Le prochain exemple d’un panneau correspond à un suivi détaillé de la performance. Un tel suivi peut s’avérer nécessaire, si la performance d’un atelier ou d’un poste ne correspond pas aux objectifs. Un tel panneau permet aux acteurs concernés de suivre en continue la production et les perturbations (pannes, problèmes de qualité, manque de composants, etc.).

Un tel suivi détaillé de la performance est réalisé en générale seulement pendent une période temporaire. Après vérification de l’efficacité des actions correctives, il ne devrait être réactivé seulement en cas de nouveaux problèmes.

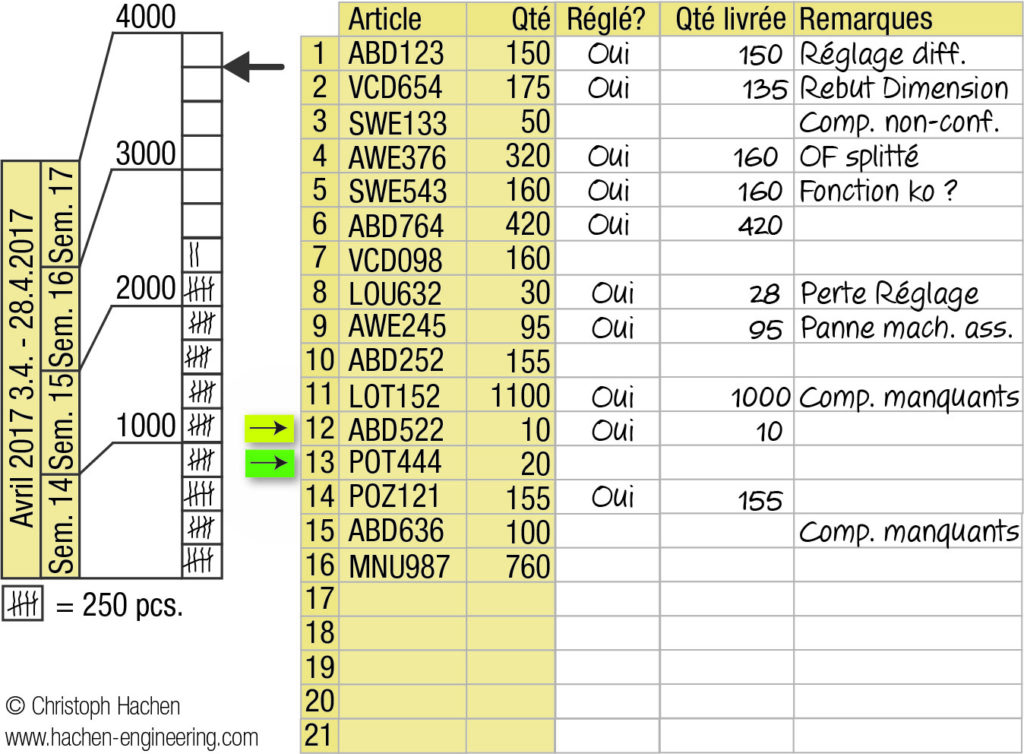

Suivi de fabrication à la commande

Le panneau de planification visuelle suivant est adapté à la gestion d’une fabrication à la commande. Ce panneau permet le suivi de la fabrication en fonction des commandes fermes (réglage, quantités livrées et problèmes éventuels). L’exemple du suivi (approximatif) de la performance cumulée montre, que ce genre d’informations critiques sur le fonctionnement d’un atelier peut aussi être obtenue sans moyens informatiques.

Résumé

Les panneaux de planification visuelle illustrés montrent qu’ils sont faciles à mettre en place et qu’ils peuvent être appliqués pour la gestion et analyses de performance d’ateliers. Ces panneaux s’intègrent également parfaitement dans le concept Lean, car ils ne nécessitent que très peu d’investissement pour leur mise en place. Ils peuvent également servir comme prototypes pour des suivis de performance, si une implémentation d’un MES est prévue. Le critère de réussite de ces panneaux est que leur mise à jour est réalisée d’une manière régulière avec une participation active de tous les acteurs concernés.