La méthode Kanban est un concept Lean qui permet la régulation des flux de production via le flux tiré. Le flux tiré est un mode de contrôle des flux, qui dicte la production en fonction des consommations. Le concept opposé au flux tiré est le flux poussé, dans lequel la production est dictée par les commandes (prévisionnelles). Le flux poussé est en général mis en place à l’aide d’outils informatiques (MRP), tandis que le flux tiré peut être mis en place à l’aide d’outils visuels simples.

Concept du flux tiré

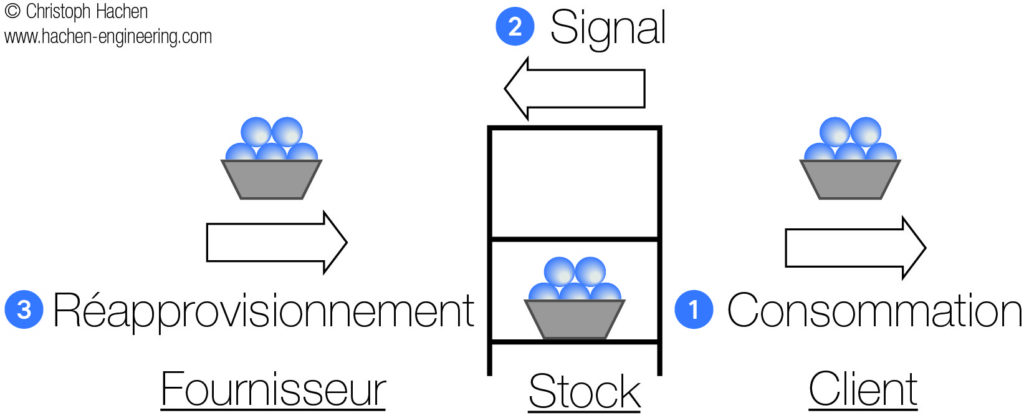

Le concept du flux tiré est basé sur la règle selon laquelle le réapprovisionnement ne peut être démarré seulement après qu’une consommation a eu lieu.

- Le client consomme le produit et le retire du stock ;

- Un signal est envoyé au fournisseur pour signaler la consommation ;

- Le fournisseur démarre le réapprovisionnement et envoie le produit au stock.

Le concept du flux tiré est ainsi l’outil idéal pour éviter la surproduction causée par des programmes de production spéculatifs. Une autre propriété essentielle du flux tiré est qu’elle assure la limitation du niveau d’encours. Les temps de passage de réapprovisionnement restent ainsi stables et n’augmentent pas à cause de niveaux d’encours (trop) élevés.

Différence entre le flux tiré et le flux poussé

Il peut exister une certaine confusion au niveau de la distinction entre le flux poussé (MRP) et le flux tiré (Kanban) et leur capacité de gérer la production uniquement en fonction de la demande (et pas par des prévisions). Le flux tiré est l’exemple phare d’une gestion dictée par la demande, mais il est bien-sûr aussi possible de faire une telle gestion via le flux poussé, si la production est lancée seulement en fonction des commandes fermes (stratégie de production = fabrication à la commande). D’autre part, il est aussi possible de fabriquer sur stock avec le flux tiré, si les produits finis sont retirés pour les entreposer dans d’autres lieux de stockage (plateformes de stockage centralisées).

Une gestion des flux dictée par la demande (demand driven) est donc plutôt obtenue par un choix adéquat des stratégies de production que par le choix du mode de gestion des flux.

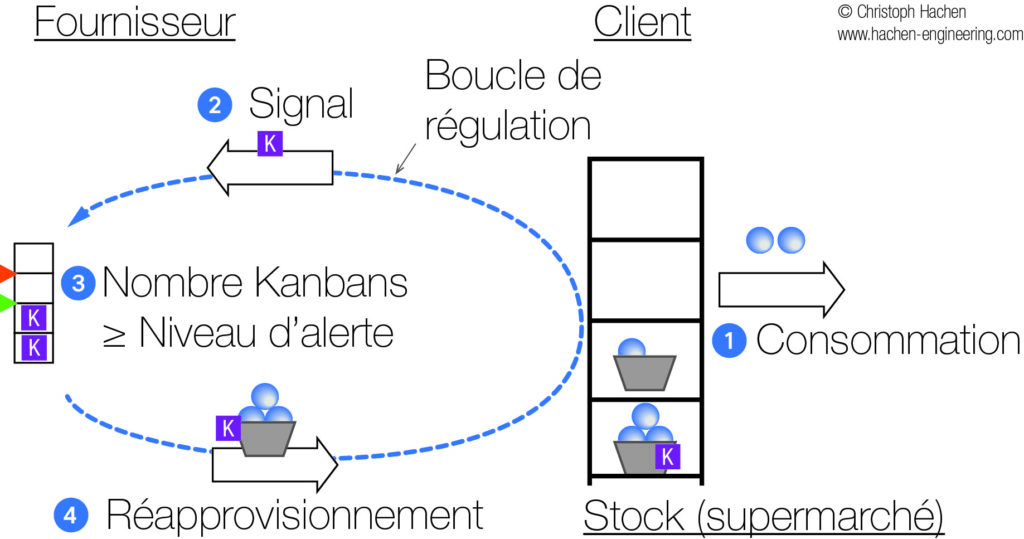

Boucle de régulation Kanban

Dans le concept Kanban, la régulation des flux est réalisée via un certain nombre de cartes Kanban (= carte en japonais), qui circulent entre le fournisseur el le client. Dans l’exemple illustré sur la figure suivante, quatre cartes Kanban avec une capacité de trois produits chacune circulent entre le fournisseur et le client.

- Le client consomme le produit et le retire du stock ;

- Si un lot a été entamé, la carte Kanban est détachée et envoyée immédiatement chez le fournisseur ;

- Le réapprovisionnement est réglé en fonction du nombre de cartes Kanban en attente et des niveaux d’alerte (vert = peut produire, rouge = doit produire) ;

- Si le nombre de cartes Kanban dépasse le niveau d’alerte, le réapprovisionnement est lancé et les produits sont envoyés immédiatement chez le client (supermarché). Dans tous les cas, le nombre de produits fabriqués doit correspondre exactement au nombre indiqué sur les cartes Kanban.

Le nombre Kanbans est calculé selon la formule suivantes :

Nombre de Kanban = (Délai d’approvisionnement x demande moyenne x facteur de sécurité) / capacité du Kanban

Des valeurs typiques du facteurs de sécurité sont égales à 1.5 … 2.

Le bon fonctionnement de la méthode Kanban exige le respect de quelques règles de communication entre le fournisseur et le client en cas de problèmes (problèmes de qualité, changements de la demande et problèmes de capacité).

Règles de priorités Kanban

La méthode Kanban est un concept très efficace de gestion des flux, mais son application devient moins évidente si le nombre de produits à gérer est élevé. La raison est que le risque de problèmes de priorités (plusieurs produits dépassent en même temps les niveaux d’alerte) augmente avec le nombre de produits gérés.

Il existe deux solutions typiques de gestion de priorités Kanban, qui sont applicables en fonction des contraintes de capacité (ou flexibilité) du fournisseur.

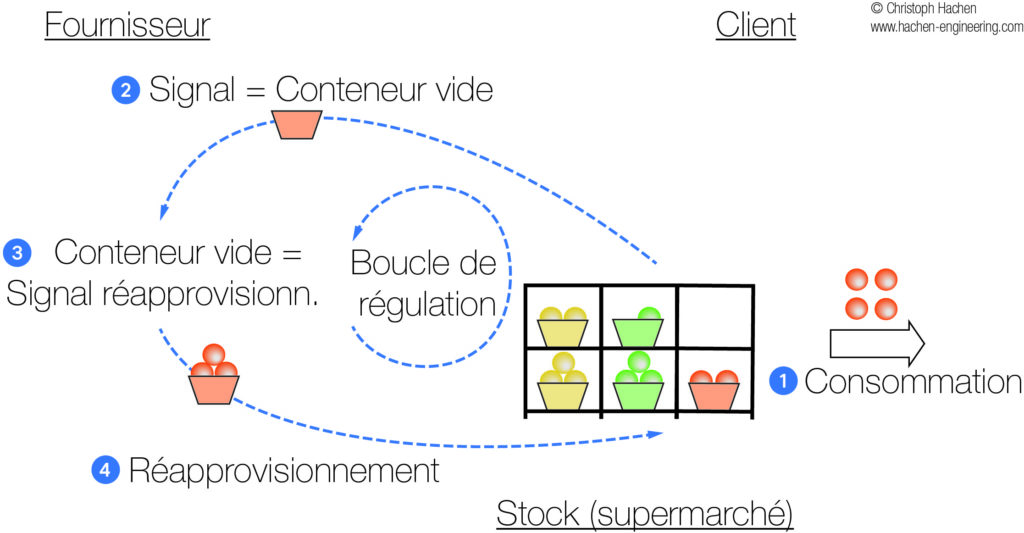

Méthode Two-Bin

La méthode Two-Bin est la méthode Kanban à choisir dans le cas de contraintes négligeables de la capacité de réapprovisionnement. Dans ce cas, une gestion fine des priorités n’est pas nécessaire et le réapprovisionnement peut être lancé en fonction des conteneurs vides renvoyés par le client.

- Le client consomme des produits et les retire du stock (supermarché) ;

- Quand un conteneur est vide, il est renvoyé immédiatement au fournisseur ;

- Un conteneur vide arrivé chez le fournisseur est le signal pour lancer le réapprovisionnement ;

- Les produits terminés sont envoyés chez le client.

La méthode Two-Bin est adaptée au réapprovisionnement de composants de base ou de consommables.

Panneau de planification Kanban

Le panneau de planification Kanban permet une gestion des priorités plus fine que la méthode Two-Bin. Il est ainsi adapté au scénario dans lequel le fournisseur a une capacité limitée. Dans l’exemple suivant, trois produits sont gérés avec le paramètres suivants :

- Produit #1 (jaune) : 4 Kanban à capacité égale à 3 ;

- Produit #2 (vert) : 2 Kanbans à capacité égale à 2 ;

- Produit #3 (rouge) : 3 Kanbans à capacité égale à 5.

- Le client consomme des produits et les retire du stock (supermarché) ;

- Si un lot a été entamé, la carte Kanban est détachée et envoyée immédiatement chez le fournisseur ;

- Le réapprovisionnement est lancé en fonction du nombre de cartes Kanban et des niveaux d’alerte ;

- Le réapprovisionnement est lancé en tenant compte de toutes les cartes Kanban du produit prioritaire. Une fois fabriqué, les produits terminés sont envoyés immédiatement chez le client.

Cet exemple montre aussi qu’un panneau de planification donne au fournisseur des informations fiables sur le niveau de stock des produits chez le client.

Le panneau de planification Kanban permet la gestion de jusqu’à env. 7 – 10 produits.

Résumé

La méthode Kanban est un outil très puissant pour simplifier l’approvisionnement de produits standards avec une demande stable. Si cette méthode est applicable, elle est préférable à des outils informatiques (MRP), car elle favorise la coordination et synchronisation entre les clients et les fournisseurs. De plus, la méthode Kanban permet de limiter les encours, ce qui est indispensable pour obtenir des temps de passages stables.

Références

- Lane G. 2007. Made-to-order Lean: Excelling in a high-mix, low-volume environnment. Productivity Press, New York (en anglais)

- Mahoney R. M. 1997. High-mix low-volume manufacturing. Prentice-Hall, New Jersey (en anglais)